PDM实施对企业标准化的推进

PDM这个概念现在对企业来说已经不陌生了,通过这些年媒体和软件厂商的介绍和推广,国内也有不少企业实施、应用了PDM,但是鲜有企业成功应用PDM这方面的报道。真正应用得怎么样,也只有企业和厂商自己心知肚明了。通过这些年投身这个行业,感觉有必要对如何理解PDM对制造业的作用以及PDM在国内如何应用说上几句。我不是一位学者,因此,我不想从学术的角度来讨论PDM,我只想把我这几年在企业实施、推进PDM系统的感受和大家一起来分享。

PDM在国内的需求背景

PDM的产生是得益于企业信息化这样一个大背景,原来的手工设计基本上被计算机辅助设计替换,从目前企业的情况来看二维CAD应用在国内已经非常普及,有些企业已经发展普及到3D 设计应用。因此,如何管理好在设计过程中产生的大量的电子文档已迫在眉睫。

随着企业对这些电子文档的依赖性越来越大,如何管好这些知识财富,让这些“数据”真正成为企业的一种财富,发挥更好的作用,创造更大的价值也是我们这些知识型、创新型企业必须认真面对的一个问题。

在企业更好推行产品设计标准化

产品设计标准化对企业来说不陌生,大家都明白如果用少量的零部件种类来满足客户的要求对企业来说是最优的。因此,压缩零部件数量、材料种类和规格对会给企业带来很大的效益。多一种新的零件就意味着多一种管理成本,多一道风险。这些道理企业也都明白,而且每个企业都用产品标准化部门或组织。也出台了一些相应的设计标准化规范,如通用件,标准件、材料选用规范等。那么这些规范到底在企业执行得怎么样呢?我们通过一个案例来看看。

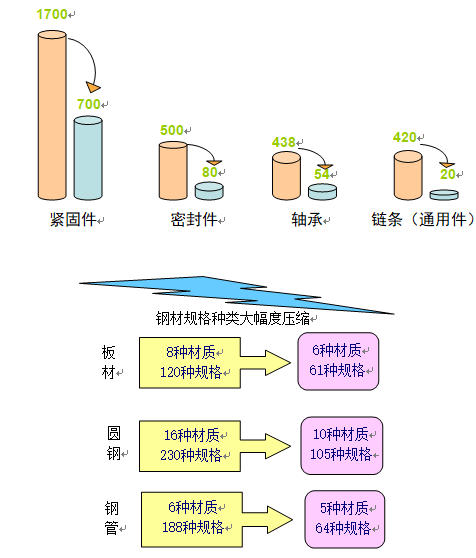

下图是国内某叉车集团在实施PDM系统前后对标准件、通用件、材料规格数量的一个对比。

我看到这个对比数据的时候非常惊讶,事实上企业对标准件、材料规格的选用是有非常明确的规定的,但是执行的效果多半不够理想,原因是什么呢?通过了解,原因还是出在缺乏对标准执行情况的检查上。戴明法则PDCA 循环是改善企业经营管理的重要方法,也是质量保证体系运转的基本方式。目前,我们企业的情况是有PD,但是普遍缺乏CA,即对执行效果的检查和处理,没有形成一个闭环,使企业许多标准化方面的规定形同虚设。

企业通过实施PDM系统后,把企业的一些制度、规范固化在软件的流程中。所有设计相关的数据在进入PDM系统前加以检查,不符合要求的拒绝进入企业数据库。在PDM系统里的一个简单的设置就能使企业标准化应用水平得到很大的提升。所以,我们也称PDM是一种“使能技术”。在和一些网友交流的时候,他们说企业推进标准化和你PDM又有什么关系,这个功劳怎么算在PDM的身上了。我也不认为推进标准化是PDM的功劳,但是我认为PDM技术的确能使企业的设计标准化工作在企业更好地贯彻、执行。

上一篇: 共好对PDM系统在国内应用的认识(一)

下一篇: 对国内企业PLM系统实施的几点看法

共好plm系统

共好plm系统