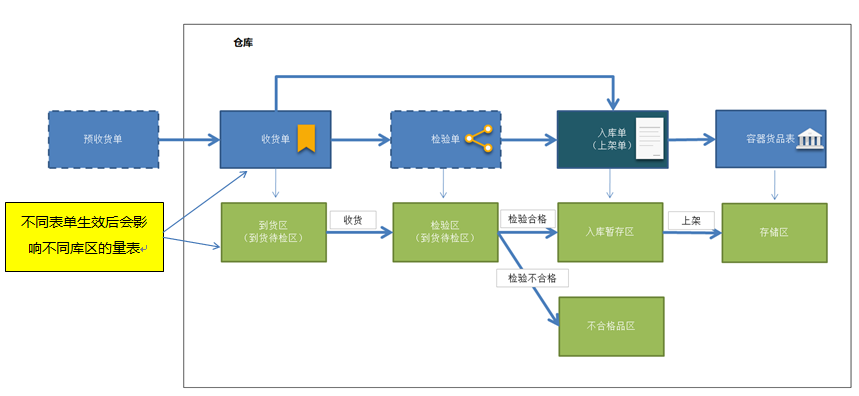

一般的仓库入库作业流程如下:

仓库入库流程是指将货物从外部环境引入仓库,并进行相应的记录和安置的过程。以下是一般的仓库入库流程:

1. 接收货物:接收外部送货人员将货物送达仓库。在这个步骤中,仓库工作人员会检查货物的数量和外包装的完整性,以确保货物的完好无损。

2. 登记入库信息:在仓库管理系统中,将货物的相关信息进行登记,包括货物名称、数量、规格、生产日期等。这个步骤可以帮助仓库实时了解库存情况。

3. 进行质量检查:根据仓库的规定,对货物进行一定程度的质量检查。这包括检查货物是否存在破损、过期、变质等问题,以确保仓库储存的货物符合质量要求。

4. 上架货物:将货物安置到仓库的指定位置或货架上。在这一步骤中,仓库管理人员需要按照仓库的存储规划,将货物放置在合适的位置,方便日后的查找和取用。

5. 更新库存记录:在仓库管理系统中更新货物的库存记录,包括入库数量、存放位置等。这有助于准确追踪库存情况,并确保仓库库存记录的准确性。

6. 生成入库报告:根据仓库管理系统的要求,生成入库报告,包括货物的入库时间、数量等信息。这有助于仓库管理人员进行出库时的核对和收发对账。

Mobox的WMS入库作业流程考虑

入库流程几个观点

- 收货单生效后就可认为增加仓库量,货物的状态ITEM_STATE 为空(注意空也是一种状态,表示未知)。从仓库管理的角度来说,收货后货物的管理权就在仓库,因此,我认为上图中的所有库区都在仓库管理的范畴。可以增加<到货区>的存储量。仓库中可以创建一些类型为:到货区、检验区、上架区、不合格品区等库区(需要在库区Area加类型)。这些不是Zone(说明一下,Zone在我们的WMS里是逻辑库区)。在创建上面的这些单据的时候,必须选择一个匹配的库区(如果仓库只有一个这些类型的库区,不需要选,直接匹配上),检验单需要选两种类型的区域。

- 收货单可以根据来源业务类型,货物类型,供应商等来确定货物是否检验。如果要检验,货物的状态设置为“待检”并且减<到货区>该货物的存储量,加<检验区>该货物的存储量,货品状态改为“待检”

- 如果不需要检验,从收货单直接到入库单(上架单)。货物的状态设置为“合格”并且减<到货区>该货物的存储量,加<入库暂存区>该货物的存储量,货物状态改为“合格”。注意:在这个库区,货物的这个状态是可以支持不上架直接出库了。这种情况在生产型企业还是比较普遍的。

- 检验合格后,减<检验区>货物数量,状态=待检。加<入库暂存区/上架区>货物数量,并且状态设置为“合格”,如果检验不合格,同样减<检验区>货物数量,状态=待检。加<不合格品区>货物数量,并且状态设置为“不合格”如果要做二次检验的,就是“可疑”,这个需要配置。

- 货物码盘后上架成功,系统需要减<上架区>货物数量,状态=合格。加<存储区>货物数量,状态=合格。

- 仓库这里要加一个设置,是否启用检验流程,如果仓库启用检验流程,系统会启用货物中的 S_ITEM_STATE 这个属性,在出入库的时候会对 ITEM_STATE 有要求。

入库管理流程总的来说

仓库入库流程,具体的流程可能根据不同的仓库规模、行业以及管理系统的不同而有所差异。请注意,入库流程中的每一步骤都应重视准确性和规范性,以确保仓库运营的高效和货物的安全。

上一篇: Mobox电控软件程序烧录/烧制管理系统

下一篇: Mobox关于对数据版本的讨论

共好plm系统

共好plm系统